Apa hubungan dan perbedaan antara mesin thermoforming, mesin cetak injeksi

MESIN LITAI

MESIN LITAI

Aug 13 2024

Aug 13 2024

Apa hubungan dan perbedaan antara mesin thermoforming, mesin cetak injeksi, dan mesin blister?

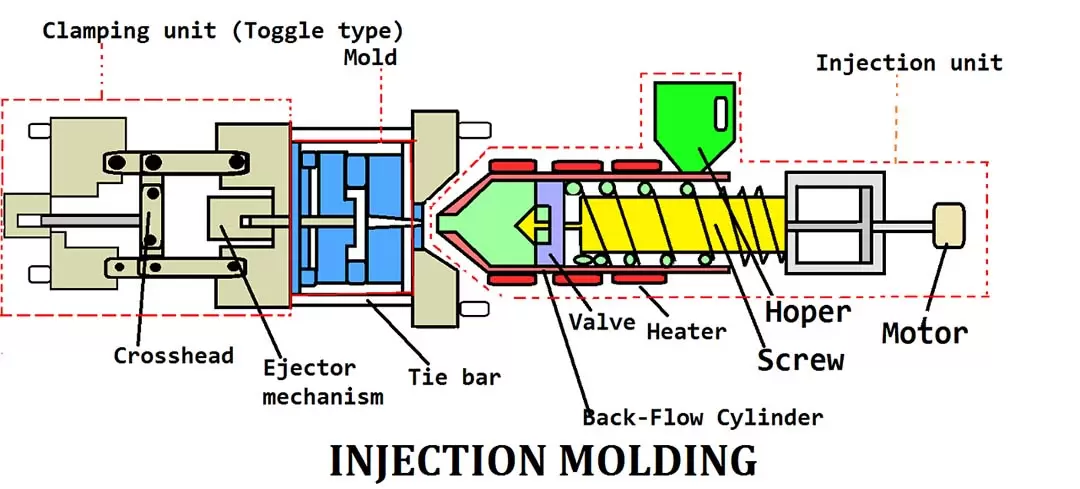

1. Mesin cetak injeksi

1. Prinsip kerja

Mesin cetak injeksi memanaskan bahan baku plastik (biasanya termoplastik granular) hingga meleleh, lalu menyuntikkan plastik cair ke dalam cetakan tertutup di bawah tekanan tinggi melalui sekrup. Plastik mendingin dan mengeras di dalam cetakan, dan akhirnya membentuk produk yang diinginkan. Seluruh proses meliputi langkah-langkah seperti peleburan plastik, injeksi, penahanan tekanan, pendinginan, pembukaan cetakan, dan pelepasan cetakan.

2. Langkah-langkah proses

Peleburan plastik: Bahan baku plastik dipanaskan hingga meleleh oleh pemanas.

Injeksi: Sekrup mendorong plastik cair ke dalam rongga cetakan melalui nosel.

Penahanan tekanan: Untuk mencegah plastik menyusut saat pendinginan, tekanan tertentu diterapkan setelah injeksi untuk menjaga kepadatan plastik dalam cetakan.

Pendinginan: Plastik dalam cetakan mendingin dan mengeras menjadi bentuk yang telah ditentukan sebelumnya.

Pembukaan cetakan: Cetakan terbuka dan produk dikeluarkan dari cetakan melalui mekanisme ejeksi.

3. Area aplikasi

Mesin cetak injeksi banyak digunakan dalam pembuatan produk yang memerlukan presisi tinggi, kekuatan tinggi, dan bentuk geometris yang kompleks, seperti:

Industri otomotif: Produksi trim interior dan eksterior otomotif, kap mesin, bemper dan suku cadang lainnya.

Pembuatan peralatan rumah tangga: Produksi rumah TV, komponen mesin cuci, laci kulkas, dll.

Barang elektronik konsumen: seperti casing ponsel, casing laptop, tombol keyboard, dan lain-lain.

Peralatan medis: seperti jarum suntik, botol obat, baki medis, dan lain-lain.

4. Kelebihan dan kekurangan

Keuntungan:

Dapat memproduksi komponen dengan bentuk rumit dan tingkat ketepatan dimensi tinggi.

Cocok untuk produksi berskala besar dengan biaya produk per unit rendah.

Dapat mewujudkan produk berbagai warna dan bahan.

Kekurangan:

Biaya cetakan tinggi dan siklus pengembangan panjang.

Investasi awal yang besar dalam peralatan, proses yang kompleks, dan persyaratan tinggi untuk teknologi operasi.

2. Mesin pembentuk vakum

1. Prinsip kerja

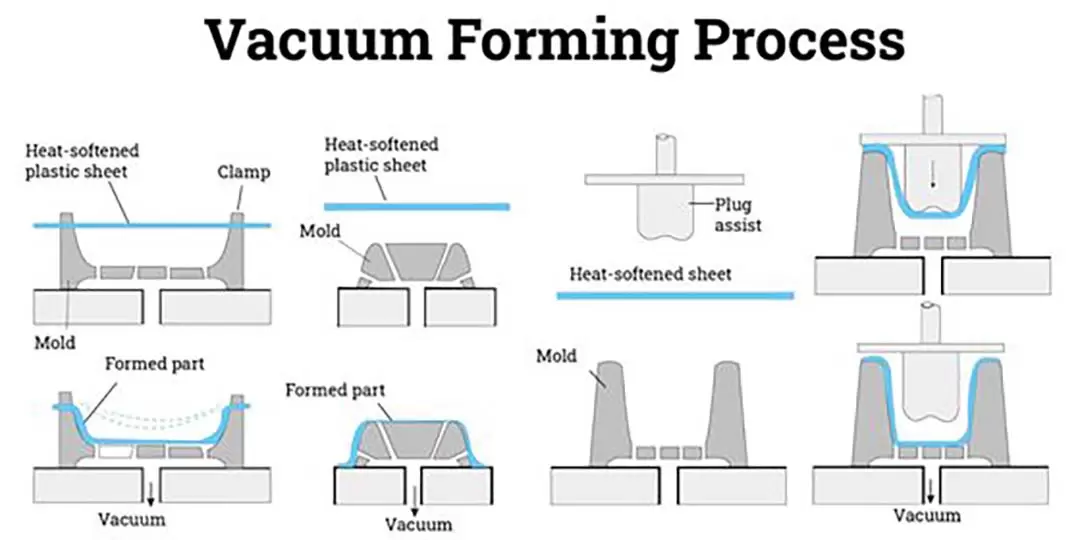

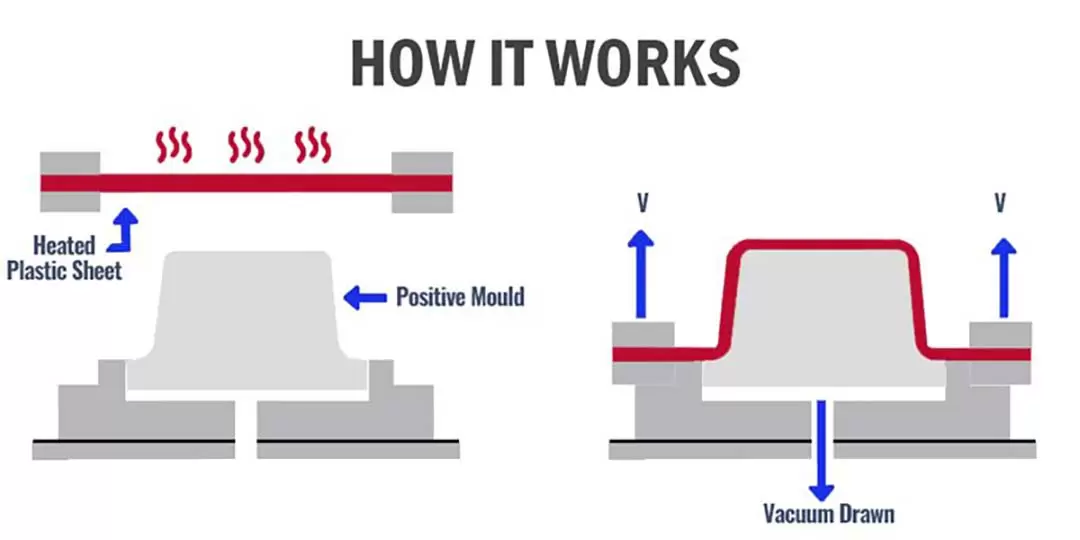

Prinsip kerja mesin pembentuk vakum adalah melunakkan lembaran plastik (biasanya polistirena, polipropilena, dll.) dengan pemanasan, lalu menyerap lembaran plastik yang telah dilunakkan pada permukaan cetakan melalui vakum agar sesuai dengan bentuk cetakan. Setelah dingin, lembaran plastik mengeras dan membentuk bentuk yang diinginkan.

2. Langkah-langkah proses

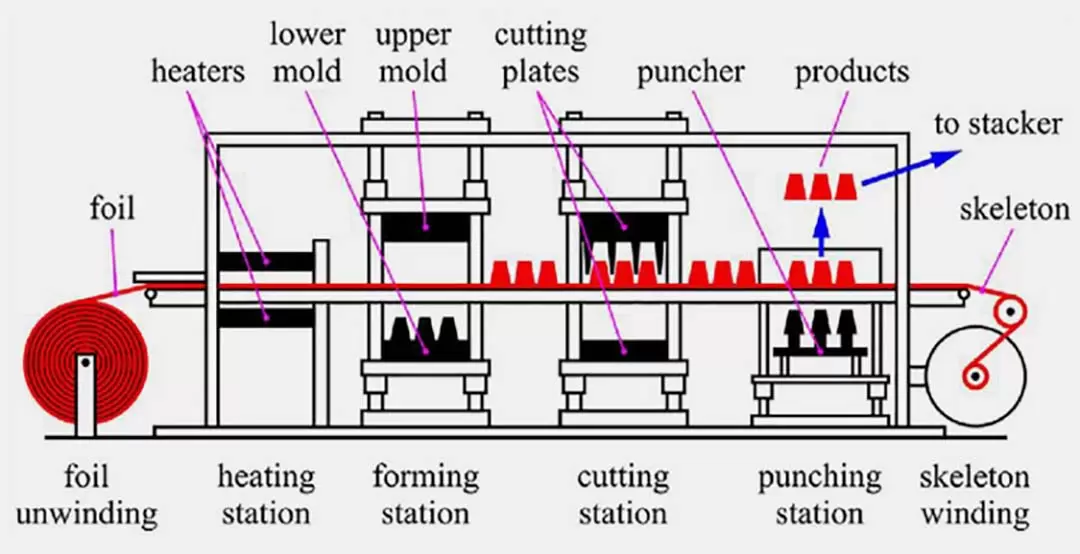

Pemanasan: Lembaran plastik dipanaskan hingga melunak dengan pemanas inframerah atau pemanas listrik.

Adsorpsi: Lembaran plastik yang dipanaskan dan dilunakkan diserap secara vakum ke permukaan cetakan untuk membentuk bentuk cetakan.

Pendinginan: Lembaran plastik setelah pencetakan adsorpsi didinginkan dan dipadatkan oleh sistem pendingin.

Pemotongan: Potong tepi plastik yang berlebih untuk mendapatkan produk akhir.

3. Area aplikasi

Mesin blister terutama digunakan untuk memproduksi berbagai produk kemasan, terutama di bidang-bidang berikut:

Kemasan makanan: seperti peralatan makan sekali pakai, baki makanan, tutup cangkir, dll.

Kemasan produk elektronik: seperti baki komponen elektronik, kemasan blister, dll.

Pengemasan kebutuhan sehari-hari: seperti pengemasan mainan, pengemasan alat tulis, pengemasan kosmetik, dll.

4. Kelebihan dan kekurangan

Keuntungan:

Kecepatan cetak cepat, cocok untuk produksi massal.

Biaya peralatan dan cetakan rendah, cocok untuk usaha kecil dan menengah.

Prosesnya relatif sederhana dan mudah dioperasikan.

Kekurangan:

Hanya produk dengan bentuk yang relatif sederhana dan dinding tipis yang dapat diproduksi.

Kekuatan dan presisi produk jadi tidak sebaik cetakan injeksi.

Tingkat pemanfaatan material rendah dan lebih banyak sisa.

3. Mesin Pembentuk Panas Plastik

1. Prinsip Kerja

Mesin thermoforming plastik adalah alat yang melunakkan lembaran atau film plastik dengan pemanasan, kemudian memberikan tekanan atau vakum melalui cetakan untuk membuat lembaran plastik bersentuhan dengan cetakan dan membentuknya. Menurut metode pencetakan yang berbeda, mesin thermoforming dapat dibagi menjadi pencetakan vakum, pencetakan kompresi, dan jenis lainnya.

2. Langkah-langkah proses

Pemanasan: Lembaran plastik dipanaskan hingga menjadi keadaan plastis dengan pemanas.

Cetakan:

Pencetakan blister: Mirip dengan mesin blister, lembaran plastik yang telah dilunakkan diserap pada permukaan cetakan dengan menggunakan vakum.

Cetakan kompresi: Lembaran plastik ditekan ke dalam cetakan dengan tekanan mekanis atau tekanan gas.

Pendinginan: Lembaran plastik didinginkan dan dipadatkan dalam cetakan.

Pemangkasan: Keluarkan produk plastik yang telah dicetak dari cetakan dan singkirkan material yang berlebih.

3. Area aplikasi

Mesin thermoforming plastik digunakan secara luas dan dapat digunakan untuk pengemasan dan produksi produk industri, termasuk:

Kemasan makanan: seperti gelas yoghurt, mangkuk plastik, peralatan makan sekali pakai, dll.

Suku cadang industri: seperti suku cadang interior otomotif, suku cadang pesawat terbang, dll.

Peralatan medis: seperti kemasan farmasi, persediaan medis sekali pakai, dll.

4. Kelebihan dan kekurangan

Keuntungan:

Kecepatan cetak cepat.

Proses yang fleksibel, daya adaptasi yang kuat, dapat digunakan untuk berbagai metode pencetakan dan beradaptasi dengan produksi berbagai material.

Biaya cetakan relatif rendah, cocok untuk produksi batch kecil dan menengah.

Cocok untuk produksi produk dengan kompleksitas dan ukuran sedang.

Kekurangan:

Ketepatan dan kerumitan produk tidak sebaik cetakan injeksi.

Untuk produksi massal, biaya per unit produk mungkin lebih tinggi.

Tidak mudah untuk membuat bagian plastik yang lebih tebal.

IV. Hubungan dan perbedaan antara ketiganya

1. Koneksi

Bahan: Ketiga perangkat tersebut biasanya menggunakan bahan termoplastik, seperti polistirena, polipropilena, ABS, dll.

Proses pemanasan: Semuanya melibatkan pemanasan bahan plastik hingga suhu tertentu untuk melunakkan atau melelehkannya sebelum dicetak.

Tujuan pencetakan: Tujuan akhir dari ketiganya adalah untuk membentuk plastik menjadi bentuk yang diinginkan melalui proses yang berbeda-beda, meskipun bidang aplikasinya berbeda.

2. Perbedaan

Metode pencetakan:

Mesin cetak injeksi menyuntikkan plastik cair ke dalam cetakan melalui tekanan tinggi, yang cocok untuk produk dengan presisi tinggi dan bentuk yang kompleks.

Mesin pembentuk vakum menyerap lembaran plastik yang telah dilunakkan pada permukaan cetakan melalui vakum, yang cocok untuk produk berdinding tipis dengan bentuk sederhana.

Mesin thermoforming dicetak dengan berbagai cara (pembentukan vakum, pencetakan kompresi, dll.), dengan proses yang fleksibel dan cocok untuk produk dengan kompleksitas sedang.

Bidang aplikasi:

Mesin cetak injeksi terutama digunakan untuk produksi produk industri dan barang tahan lama dalam skala besar, seperti suku cadang otomotif, rumah produk elektronik, dll.

Mesin blister terutama digunakan dalam industri pengemasan, terutama pengemasan makanan dan pengemasan barang konsumen.

Mesin thermoforming memiliki berbagai macam aplikasi, dan dapat digunakan untuk pengemasan serta untuk produksi beberapa komponen industri dan peralatan medis.

Biaya dan kecepatan produksi:

Mesin cetak injeksi cocok untuk produksi berskala besar, dengan biaya per unit rendah, tetapi investasi awal tinggi dalam cetakan dan peralatan.

Mesin blister cocok untuk produksi massal, dengan biaya cetakan rendah, tetapi pemanfaatan material rendah.

Mesin thermoforming cocok untuk produksi batch skala kecil dan menengah, dengan proses yang fleksibel, tetapi kecepatan produksi yang lambat.

Singkatnya, meskipun mesin cetak injeksi, mesin blister, dan mesin thermoforming plastik semuanya digunakan untuk pemrosesan plastik, karakteristik proses, bidang aplikasi, dan metode pencetakannya berbeda. Saat memilih peralatan yang akan digunakan, perlu mempertimbangkan secara komprehensif kompleksitas bentuk, batch produksi, persyaratan biaya, dan sifat material produk.

Berita yang direkomendasikan

Berita yang direkomendasikan